隨著工業4.0浪潮的持續推進,流程行業(如化工、石油、制藥、冶金等)正面臨深刻的數字化轉型。智能化工廠作為這一轉型的核心目標,其構建遠非簡單購置自動化設備與軟件,而是一項以信息系統深度、有機集成為基礎的復雜系統工程。本文旨在探討流程行業智能化工廠建設中,信息系統集成服務的關鍵價值、核心挑戰與實施路徑。

一、 信息系統集成在智能化工廠中的核心價值

流程行業智能化工廠的核心特征,是實現生產、管理、運營全鏈條的“感知-分析-決策-執行”閉環。信息系統集成服務是實現這一閉環的“神經網絡”。其價值具體體現在:

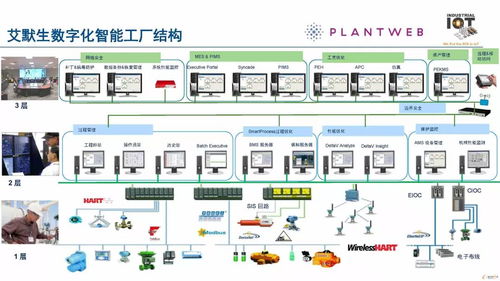

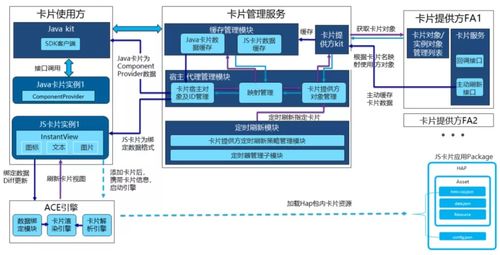

- 打破信息孤島,實現數據貫通:傳統流程工廠通常存在大量獨立運行的“煙囪式”系統(如DCS、MES、ERP、LIMS、設備管理系統等)。集成服務通過標準化的接口與協議,將這些系統中的生產數據、質量數據、能耗數據、設備狀態數據、物料數據等實時貫通,形成統一、可信的數據資產池。

- 支撐高級應用與智能決策:集成的數據是上層高級應用(如先進過程控制APC、實時優化RTO、預測性維護、數字孿生等)的“燃料”。只有基于全流程、全要素的實時/歷史數據,人工智能與大數據分析模型才能有效運行,為工藝優化、安全預警、能效提升提供精準的決策支持。

- 提升運營協同與響應速度:當生產執行系統(MES)與計劃排程系統(APS)、供應鏈管理系統(SCM)及企業資源計劃(ERP)無縫集成后,工廠能夠實現從市場訂單到生產執行、再到物料采購的快速聯動,大幅提升對市場波動的響應能力與運營效率。

- 保障安全與合規:在流程行業,安全與環保是生命線。集成系統可以將安全儀表系統(SIS)、環境監測數據、人員定位信息等與生產主系統聯動,實現風險的實時監控、預警與應急指揮,同時自動生成符合法規要求的電子記錄與報告,降低合規風險。

二、 流程行業信息系統集成面臨的核心挑戰

流程行業的特殊性使其信息系統集成面臨比離散制造業更為嚴峻的挑戰:

- 系統異構性與復雜性高:工廠內設備、控制系統品牌繁雜,協議多樣(如OPC UA、Modbus、Profibus等),且大量遺留系統(Legacy Systems)技術陳舊,改造與集成難度大、風險高。

- 實時性、可靠性與安全性要求苛刻:生產控制層的集成必須確保毫秒級的實時響應和極高的可靠性,任何中斷都可能引發安全事故或重大生產損失。工控網絡安全威脅日益嚴峻,集成方案必須將安全架構融入其中。

- 業務邏輯與工藝知識深度融合:集成不是簡單的數據連接,必須深刻理解工藝機理、操作規程和業務邏輯。例如,質量數據與工藝參數的關聯分析、批次追蹤與配方管理,都需要深厚的行業知識(Domain Knowledge)作為支撐。

- 標準缺失與組織壁壘:行業內數據模型、集成接口標準尚在發展中,不同供應商的系統開放程度不一。企業內部,生產部門、IT部門、設備部門之間的協作壁壘也常常影響集成項目的推進。

三、 實施路徑與關鍵策略

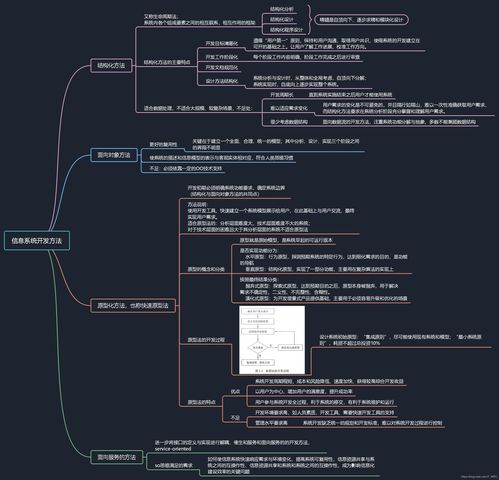

為應對上述挑戰,成功實施信息系統集成服務,建議遵循以下路徑與策略:

- 頂層設計與規劃先行:摒棄“頭痛醫頭、腳痛醫腳”的點狀集成思維。應從企業戰略和業務目標出發,制定智能工廠整體架構藍圖,明確數據流、業務流與控制流的協同關系,規劃分階段、分層次的集成路線圖。

- 構建統一的數據平臺與集成中樞:采用工業互聯網平臺或企業服務總線(ESB)等技術,構建一個松耦合、可擴展的集成平臺。該平臺應具備數據采集、協議解析、邊緣計算、數據治理、服務編排與API管理等功能,作為連接各類系統的“中樞神經”。

- 堅持標準化與開放性:優先采用國際或行業主流標準(如ISA-95、OPC UA、NAMUR等)進行系統間交互。在新建系統選型或舊系統改造時,將開放API和數據可訪問性作為關鍵考量因素。

- 采用“試點-推廣”的敏捷模式:選擇一條生產線或一個核心工藝單元作為集成試點,快速驗證技術路線、業務價值與協作模式。取得成效后,再經驗,形成可復用的集成模板與方法論,逐步向全廠推廣,降低整體風險。

- 強化組織保障與人才建設:成立由業務部門主導、IT部門和技術供應商深度參與的聯合項目團隊。注重培養既懂工藝、又懂IT與數據分析的復合型人才,他們是集成系統持續優化和價值挖掘的關鍵。

###

對流程行業而言,智能化工廠的旅程本質上是數據價值不斷釋放的旅程。信息系統集成服務是開啟這一旅程的鑰匙,它連接了物理世界與數字世界,將孤立的自動化節點編織成具有感知、思考和優化能力的有機整體。面對挑戰,企業需要以戰略眼光進行系統規劃,以務實態度分步實施,最終通過深度集成,邁向安全、高效、綠色、柔性的智能化未來。